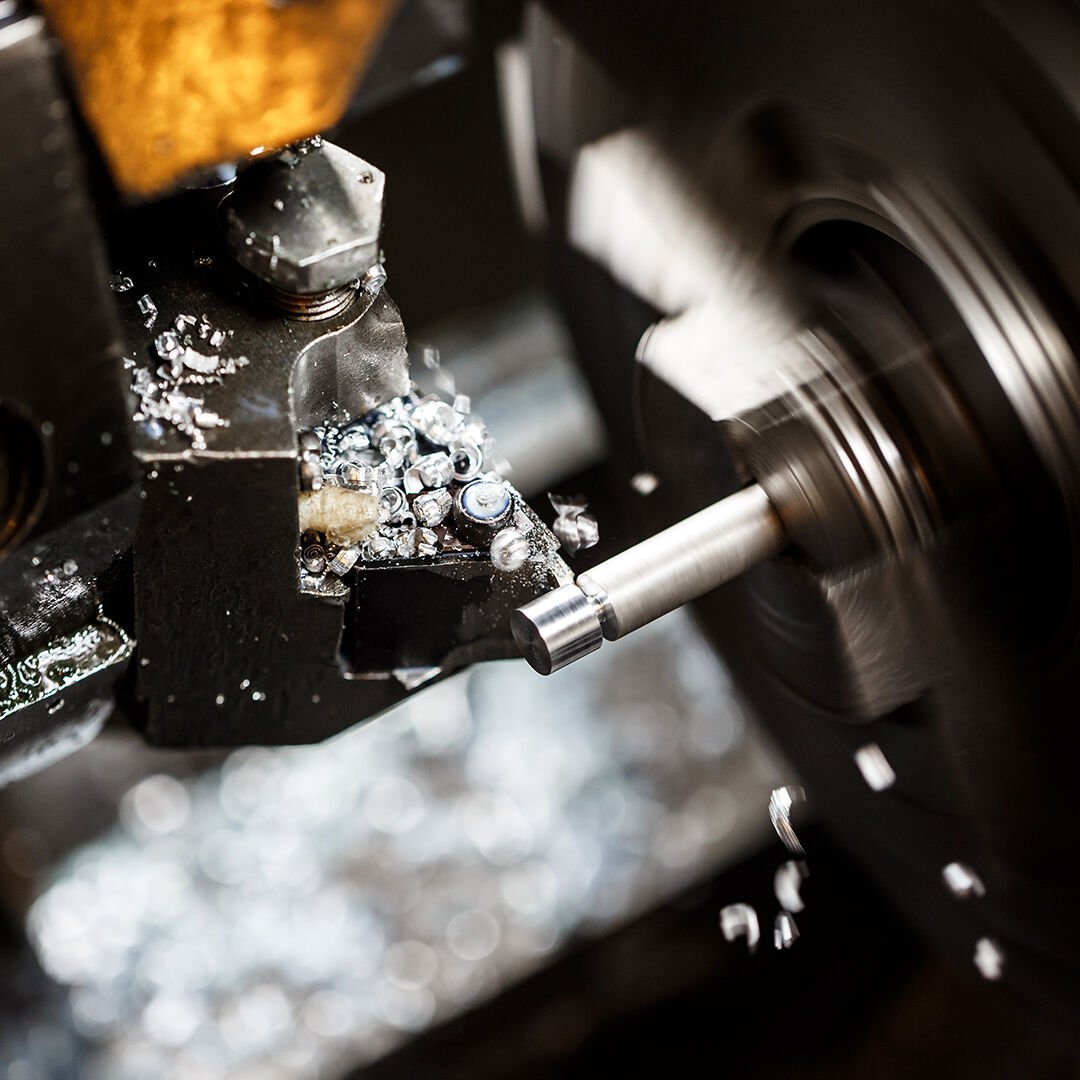

Tornalamada Kesici Uç Seçiminde Dikkat Edilmesi Gerekenler

Tornalama işlemlerinde kesici ucu seçmek, hem iş parçasının kalitesi hem de üretim verimliliği açısından kritik bir adımdır. Doğru seçim, yüksek performans ve uzun takım ömrü sağlar. Kesici uç seçimi yapılırken dikkat edilmesi gereken başlıca parametreler şunlardır:

Kesici Uç Kalitesi (Grade)

İşlenecek malzemeye uygun seçilen uç kalitesi, işleme performansını doğrudan etkiler. Örneğin paslanmaz çelik gibi zor işlenen malzemelerde M kalite uç kullanmak, hem takım ömrünü artırır hem de ekonomik bir üretim süreci sağlar. Kaliteli uçlar, kesme sırasında ısıl ve mekanik etkilere karşı daha dayanıklıdır.

Kesici Uç Şekli (Köşe Açısı)

Köşe açısı, kesici ucun mukavemeti ve güvenilirliği üzerinde belirleyicidir. Büyük köşe açıları, güçlü bir kesme kenarı sunar ancak daha fazla tezgah gücü gerektirir ve vibrasyon oluşma ihtimali artar. Küçük köşe açıları ise daha az güçlüdür ancak erişim kolaylığı sağlar ve vibrasyon riski düşüktür. İş parçasının geometrisine ve işlem tipine göre uygun köşe açısı seçilmelidir.

Kesici Uç Boyutu

Talaş kaldırma miktarı ve işleme koşulları, uç boyutunun belirlenmesinde önemli bir etkendir. Doğru boyuttaki kesici uç, hem yüzey kalitesini artırır hem de işleme süresini optimize eder.

Kesici Uç Geometrisi (Talaş Kırıcı)

Uç geometrisi, talaşın verimli bir şekilde kırılmasını ve iş parçasından uzaklaştırılmasını sağlar. Son yüzey operasyonlarında F (finish) tipi talaş kırıcılar tercih edilmelidir; bu, hem yüzey kalitesini yükseltir hem de işleme performansını iyileştirir.

Köşe Radyusu

Kesme kenarının gücünü ve yüzey finişini belirleyen bir diğer önemli faktör köşe radyusudur. Genel olarak ilerlemenin 2-3 katı büyüklüğünde bir radyus önerilir. Rijit işlemlerde büyük radyus, yüzey kalitesini artırırken; ince ve vibrasyona hassas işlemlerde küçük radyus tercih edilmelidir.

Giriş (Boşluk) Açısı

Uygun boşluk açısına sahip bir uç, işleme verimliliği için kritik öneme sahiptir. Hassas işlerde pozitif açıya sahip uçlar kullanılırken, ağır tornalama operasyonlarında 0° veya negatif boşluk açısına sahip uçlar daha uygundur.

Sonuç olarak, kesici uç seçimi sadece malzeme tipine değil, işleme koşullarına, talaş miktarına ve yüzey kalitesi beklentisine göre yapılmalıdır. Doğru uç seçimi, üretim sürecinde hem zaman kazandırır hem de ekonomik ve kaliteli sonuçlar elde edilmesini sağlar.